プラスチック製品のほとんどが射出成形と呼ばれる製造方法によって製造されます。そのためプラスチック部品は設計をするにあたり射出成形によって作ることが可能な形状に設計し直さなければなりません。

射出成形で製造可能な形状については次の4点に配慮して設計して行くことが必要となります。

①成形可能性

第一に形状が射出成形が可能な形状であること。

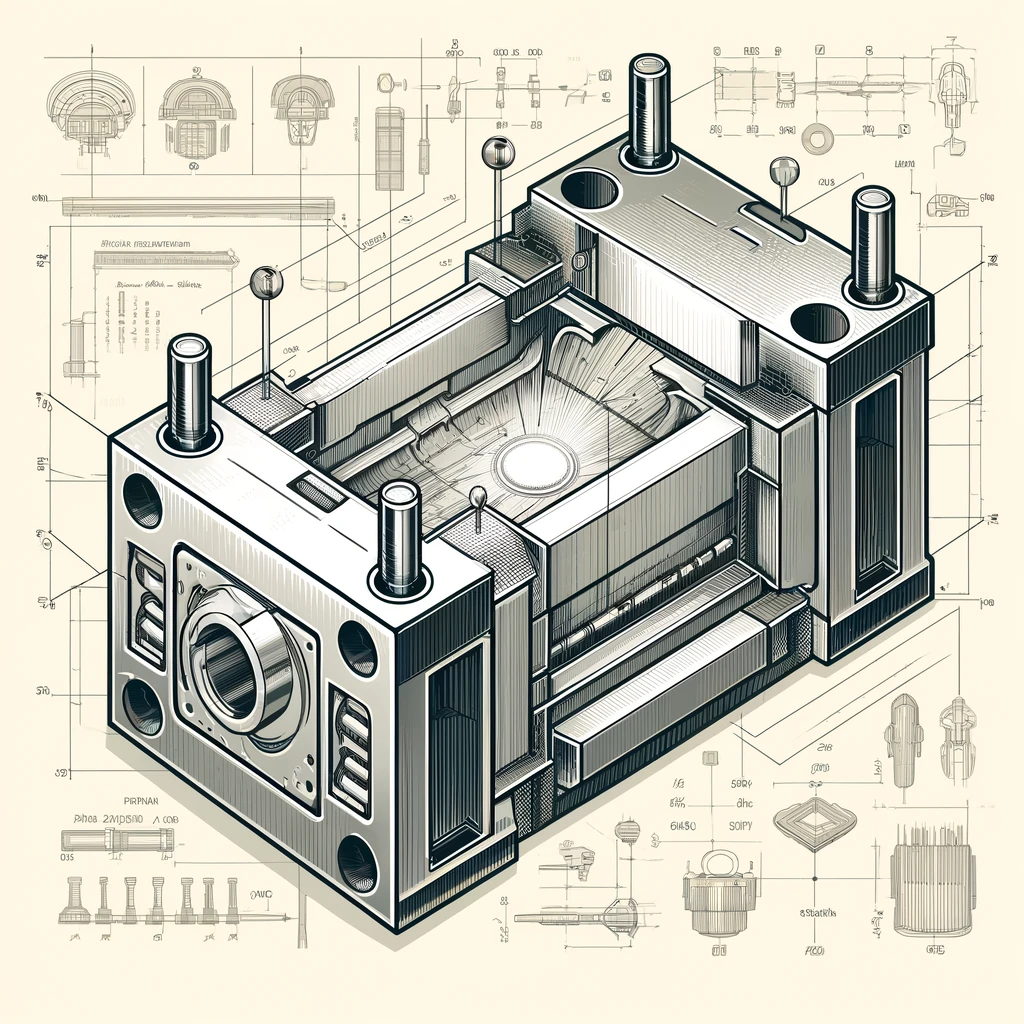

射出成形は金型の中で部品を作りますが、金型は左右に開いて部品を取り出すものです。

このためプラスチック部品は金型から取り出すことができる形状である必要があります。

3Dプリンターで製造可能な形状であっても量産に使われる射出成形では作ることが不可能な形状となるということは多々あります。

ですからこうした射出成形の特性を見極めてパーツの形状を設計して行くことが必要です。

②金型の設計

第二に部品を量産する際に使用される「金型」の形状を考慮すること。

一番目と関連する話ですが金型というのは金属の塊を削り出して作るもので、一般に非常に高額なものです。そのため金型費用を出来るだけ抑えるような部品の設計が求められます。

プラスチックは冷えた金型を流れてゆくので、流路の途中で溶けた樹脂が冷えて固まることがないよう薄すぎる流路がないような部品形状にする必要があります。

またプラスチックは溶けて流れる際にガスを発生します。金型にはこのガスを逃がす構造も必要です。

さらに金型に構造的に必要とされる合わせ目(パーティングライン)や、突き出し(エジェクタ)、稼働コマ(スライド・傾斜ピン)部には製品に跡が残ります。

こうした跡が外観に悪影響を及ぼさないことも考慮する必要があります。

樹脂の湯口(ゲート)についても、製造後に跡が残るので配慮が必要です。

③適切な材料選定

第三に適切なプラスチック材料の種類を選定すること。

ひと口にプラスチックといっても素材の種類によって強度や靭性、硬さ、電気的特性、等によってかなりの差が生じます。このため使用環境を考慮し、適切な素材を選定する必要があるのです。

特に強度に関しては素材そのものの物性に加え、部品設計上の補強や成形時の樹脂流動などを考慮して、強度が担保されることを考えなくてはなりません。

④製品の美観

最後に部品の美観を考慮すること。

プラスチック材料の種類や金型の構造、表面仕上げによって部品の美観は大きく変わります。特に金型表面の仕上げ方によって素材の質感は大きく変わります。

プラスチックはほかの素材と比較して着色が非常に容易です。反面色による質感の良し悪しが非常にはっきり出る素材でもあります。デザイナーが選定した色によって完成部品の品位が大きく変わる素材でもあるので、着色への配慮も必要です。

これらのそれぞれの関係性によって、出来上がった部品が非常に素晴らしいクオリティになるか、それともチープでプラスチッキーな部品になるかが決まってくるため

プラスチックの部品の設計には充分な経験が必要となるのです。