樹脂筐体の設計ならテクノラボ。プラスチック製品のデザイン、設計、試作、金型、量産まで製品開発のすべてをお手伝いします。

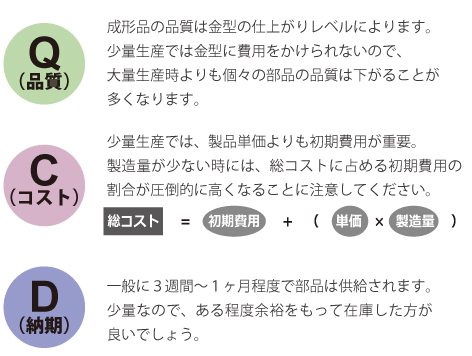

500個を超える数量を生産する場合や、スーパーエンプラなどの特殊素材を使用する場合、本金型での生産をお勧めします。

テクノラボでは社内で「本金型」を作りません。ですが、貴社が直接発注するよりも安くて良い金型を提供する自信があります。 なぜなら

・どのような金型を選定すべきかのノウハウがある

・それぞれに特化した金型メーカーに多くの発注を出し信頼関係を築いている。

・自社で金型図迄作成できるので素原価が分かっている。そのため金型メーカーと価格交渉ができる

・デザインから手掛けているので最終製品の目標レベルを認識している。つまり金型メーカーにどの品位で仕上げるべきか明確に指示ができる(オーバースペックを排除できる)

と自負しているからです。

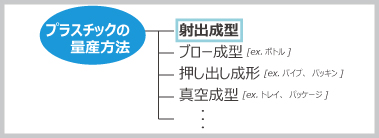

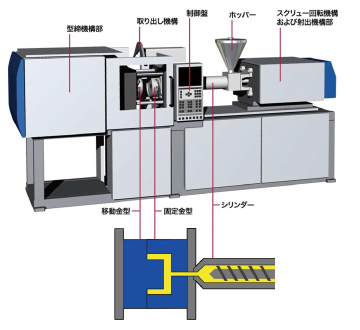

射出成型、ブロー成型、押し出し成型、真空成型・・・など、プラスチックには色々な量産手法があります。

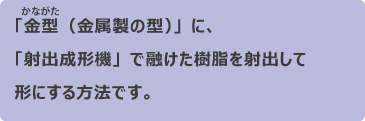

今回はケースなどを作るのに一般的な『射出成型』について説明します。

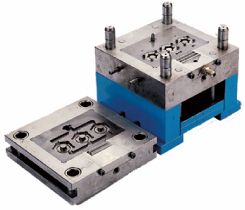

金型にかかる圧力は流し込まれる素材によって変わりますが、ABSの場合1cmあたり200~300kg程度です。その圧力が数万回も繰り返されるわけですから、非常に過酷な使われ方を想定して作られています。変形しにくいよう特別に硬い鉄が使われ、また僅かな歪みがあっても金型の寿命を縮める原因となってしまう為、非常に精密に削って作られてゆきます。金型が非常に高額になるのは、このような長期利用を想定しているからです。

しかし、上記の条件を緩めることで、低コストで金型を製作することも可能です。生産数が少量の場合がそれにあたります。本来の鉄でできた金型を本金型や本型と呼ぶのに対し簡易金型や簡易型と呼ばれています。

基本的に製品の前後2つに分かれる凸型と凹型の2プレートで構成されています。

プリンのような勾配がついた形なら前後の移動で製品を取り出すことができますが、複雑な部品になると2方向の動きでは取り出せない形状となるためスライドと呼ばれる型の開閉の力を利用した機構が加えられます。

液体状の樹脂が固形になるまで数十秒~の冷却時間(素材によって異なる)が必要となります。なので量産効率をよくするために多数個取りにしたり、1セット分のパーツを一緒に作る(共取り)などの工夫があります。

上記方法により金型の価値が高くなるほど、製品の単価は安く抑えることができます。