テクノラボの千葉です。

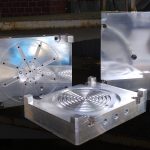

今回は、金型の副資材を絡めた設計について話したいと思います。

成形品は、基本的にコアから突き出されて金型から初めて離れます。その突き出しにエジェクタピン(EP)というものを扱います。普段使っているプラスチック製品には、その突き出し跡が見えないように作られています。しかし、よく観察してみるとリモコンの電池蓋のようなプラスチックを貼り合わせていない製品の裏側を見てみると、四角や丸の跡が見えるのが確認できます。それがエジェクタピンなどによって突き出された跡です。

また、ネジなどを組み込む際に必要なボス(穴)などを作る時には、コアピンというものを使用します。コアピンはEPと形状が似ていますが、突き出しには使用しません。あくまで形状を作るものに当たります。違う使い方もありますが、今回は形状を作ることに焦点を当てたいと思います。

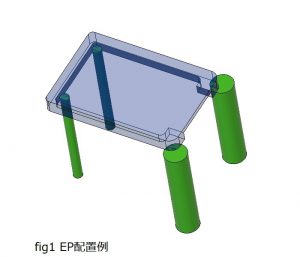

まずは、EPの配置です。四隅や抜き方向が深い所の近くなどに配置していきます。また、小さな径のEPしか配置できない場合には、わざと大きい径を用いて1/3程度の面積を使って突き出すこともあります。しかし、この方法を用いると成形品の外観に影響するので、多用は禁物なのかもしれません。これらについては、私は設計の経験がなかったため、昔のデータなどを参考にしました。

次にコアピンの配置です。コアピン自体はEPよりも配置の自由度は低いので、設計自体は比較的容易でした。しかし、注意しなくてはならないのは、3D図の通りにコアピンを置くと、1/100mm台まで径の太さが指定されてしまいます。実際に金型を触るときの工具は一般的に1/10mmまでしかありません。そのため、体裁や機能に影響のない範囲で径の大きさを変更します。コアピンを使用せずに金型に直接丸い形状を作ればいいじゃないか、とも思いますが切削する工具は丸い形状で刃物を回転させながら切削するので、穴あけは得意でも棒状のものを作ることは苦手です(旋盤については金型で使用することは稀なので割愛)。また、キャビ側とコア側のコアピンを突き合わせて穴を作ることもあります。これは、金型の精度が高くないと突き合わせられずに穴が開かないこともあります。これについては次回以降に実際に起きたことや対処を説明していきます。

次回は、設計した金型を組み付ける作業についてお話しします。

テクノラボHP:http://www.techno-labo.com/index.html